|

|

HISTORIQUE :

Ce fut au 16ème siècle que Philibert DELORME, architecte, a eu l'idée

d'utiliser des bois assemblés entre eux pour réaliser des fermes en arcs.

Trois siècles plus tard, le Colonel EMY imagine le système qui porte son

nom. Il s'agissait de lamelles de bois assemblées par des boulons et des

brides métalliques. Un exemple de ce type de fabrication existe encore

à la gare de Dieppe.

En 1890, le Suisse Otto HETZER songea à remplacer les boulons par de la

colle résorcine. La charpente lamellé-collé était née.

DEFINITION :

On appelle lamellé-collé, des pièces massives reconstituées à partir de

lamelles de bois de dimensions relativement réduites par rapport à celles

de la pièce. Assemblées par collage, les lamelles sont disposées de telle

sorte que les fils soient parallèles.

Parmi les matériaux de construction, le lamellé-collé est l'un des plus

intéressants. Il est beau et résistant. Le fait de coller les planches

de résineux entre elles et de répartir les nœuds de manière équitable

augmente sa résistance. La haute résistance du lamellé-collé par rapport

à son poids démontre qu'à prix comparable, il est le plus solide des matériaux

de construction. Il est possible de fabriquer des éléments courbes ou

droits, selon la demande.

Ce matériau prend toute sa valeur lorsqu'il s'agit de grandes portées

(donc, de grandes surfaces). Le lamellé-collé participe au confort des

complexes sportifs et autres bâtiments publics, non seulement en raison

de ses qualités acoustiques. Hormis ses avantages techniques qui sont

considérables, il faut également souligner sa grande souplesse architecturale

dans la conception des maisons individuelles, églises, écoles, etc. ...

Son coût d'entretien est bas grâce à son haut degré d'imperméabilité à

l'humidité et à la pollution. Il offre également une grande stabilité

au feu car, à l'inverse du métal, son mode de combustion et l'épaisseur

des sections utilisées lui permettent de conserver sa résistance lorsqu'il

est exposé à de fortes températures.

Par contre, la section des poutres en lamellé-collé peut être considérée

comme un inconvénient. En effet, pour de très grandes portées, les poutres

peuvent atteindre plus de 2m de large. Parmi les inconvénients, on peut

relever, par ailleurs, quelques défauts dus à l'emploi de bois trop humide,

à une mauvaise protection préventive, ou à une conception irrationnelle,

entraînant une attaque par les champignons ou le pourrissement localisé

du bois. Ces inconvénients sont dus au caractère hygroscopique du bois

qui conduit à une migration de l'eau dans le bois aux extrémités des éléments.

Les accidents dus au décollement des lamelles sont assez rares si on prend

les précautions nécessaires au moment de la fabrication.

CHOIX DES BOIS :

Les bois employés sont essentiellement des résineux pour tout ce qui concerne

la charpente, mais on peut être amené à utiliser des feuillus pour la

réalisation d'escaliers par exemple. Le principal résineux utilisé est

l'épicéa commun importé de Scandinavie, appelé aussi sapin blanc du Nord.

Il arrive cependant que l'on utilise du pin sylvestre, soit de Scandinavie

(sapin rouge du Nord), soit de pays, s'il est de bonne qualité, et également

suivant la demande du client.

Bien que le prix des bois de Scandinavie soit bien plus élevé que le prix

des bois de pays, l'on préfère les résineux nordiques car ils sont de

meilleure qualité et débités avec une plus grande précision.

Les bois achetés sont souvent de catégorie C22, de sections standards.

les largeurs brutes |

les largeurs finies |

| 100mm |

88mm |

| 115mm |

102mm |

| 125mm |

112mm |

| 150mm |

137mm ou du 67mm dédoublé |

| 175mm |

160mm ou du 78mm dédoublé |

| 200mm |

185mm |

| |

|

| les épaisseurs brutes |

les épaisseurs finies |

| 32mm |

27mm |

| 38mm |

33mm |

| 44mm |

39mm |

| 50mm |

45mm |

Le nombre de planches utilisées comme lamelles

conditionne la hauteur de la poutre.

Les bois, en provenance de Scandinavie, arrivent aux ports de Bordeaux

ou du Havre. Ils sont ensuite livrés par camions et stockés soit sous

abris, soit à l'extérieur. Une livraison produit un stock équivalent à

trois mois de travail.

L 'EMPILAGE :

Les bois du Nord arrivent à l'entreprise par piles mortes. Or, il est

nécessaire d'avoir pour le séchage ainsi que l'aboutage des planches empilées

sur liteaux. Pour cela, l'Entreprise possède une empileuse automatique.

Ce type de machine nécessite l'emploi d'une seule personne et réalise

un très bon rendement (grande rapidité).

LE SECHAGE DES BOIS :

A leur arrivée dans l'entreprise, les bois du Nord ont un taux d'humidité

de 20% (parfois 25%). Or, pour le collage, il est nécessaire qu'ils soient

amenés à un équilibre hygroscopique de 8 à 14%, d'où la nécessité d'avoir

un séchoir.

L'Entreprise possède donc à cet effet un ou deux séchoirs d'une capacité

d'environ 30m3 à régulation automatique. (Nota: la totalité des bois pour

la production de lamellé-collé est souvent séchée par l'entreprise.)

Fonctionnement du séchoir:

De nombreux facteurs influent sur les conditions de séchage à l'intérieur

même du séchoir.

o On trouve tout d'abord ceux qui dépendent directement du bois:

| |

-l'essence |

| |

- l'épaisseur |

| |

- la densité |

| |

-l'humidité initiale |

o Il y a ensuite ceux qui dépendent de l'air à

l'intérieur du séchoir:

| |

- la température |

| |

- la vitesse |

| |

- le degré hygroscopique |

| |

- la pression |

Ce sont ces derniers que la régulation va en général contrôler et faire

varier. Dans le cas présent, la régulation automatique va faire varier

la température, la vitesse et le degré hygroscopique de l'air.

Ensuite, pour que l'ordinateur connaisse l'humidité du bois, il faut disposer

des sondes dans le séchoir. Il suffit de mesurer la résistance de ces

sondes pour connaître l'humidité d'équilibre vers laquelle le bois tend.

En fonction de ces données et selon le programme établi, l'ordinateur

fera varier les différents facteurs vus ci-dessus.

Le chauffage du séchoir est assuré par une chaudière à bois qui est alimentée

par les chutes et déchets des différents ateliers (aboutage, rabotage,

taille).

Après séchage, les bois sont stockés à l'intérieur d'un bâtiment pour

qu'ils se stabilisent (uniformité du taux d'humidité à l'intérieur du

bois) aux alentour de 10% à 11%..

L'ABOUTAGE :

Les structures en lamellé-collé se caractérisent par des éléments de grande

longueur. Pour obtenir ces pièces, il est nécessaire d'assembler les lamelles

entre elles bout à bout. A cet effet, on utilise un assemblage à entures.

Cette opération permet d'utiliser des bois de longueurs quelconques, donc

une utilisation des chutes, et d'éliminer tous les défauts du bois.

L'entreprise possède une chaîne d'aboutage rapide assistée par ordinateur

qui nécessite seulement la présence d'un seul ouvrier. Cette chaîne d'aboutage

informatisée utilise un automate.

Données à rentrer dans l'ordinateur:

| |

-longueur des planches |

| |

-décalage entre deux joints |

| |

-nombre de planches |

| |

-fourchette du taux d'humidité

du bois |

Fonctionnement de la chaîne:

Désempilage

Après une période de stabilisation, les bois sont acheminés vers

la chaîne d'aboutage. Les planches sont prises directement de la pile

de bois et amenées par transfert jusqu'à l'opérateur.

Purge des défauts

Celui-ci fait apparaître tous les défauts à l'aide d'une craie fluorescente

au faisceau de la cellule, tels que les nœuds non fixes, les flaches,

les fentes, etc.. Les bois sont ensuite entraînés vers un poste de tronçonnage

où des cellules photo-électriques lisent les traits, et, une scie circulaire

tronçonne donc aux endroits indiqués. Les défauts sont ainsi éliminés.

Contrôle de l'humidité

Ensuite, le taux d'humidité des bois est relevé par un hygromètre à rouleau

à fonctionnement continu. Celui-ci permet d'effectuer le contrôle sur

toute la longueur des pièces. Les planches ne possédant pas le taux d'humidité

voulu sont éliminées, sachant que celui-ci doit être compris entre 8 et

12%. Les autres bois sont acheminés par transfert automatique vers l'abouteuse.

Profilage et encollage des entures

L'usinage des entures se fait automatiquement. La présence de la pièce

est faite par cellule photo électrique qui entraîne le serrage et l'usinage

de la pièce. Une fois usinées, les pièces restent serrées. La colle (résine

plus durcisseur) est injectée sur les entures ou bien l'encollage s'effectue

grâce à un rouleau contreprofilé. Le mélange est fait automatiquement.

La colle employée au poste d'aboutage est de l'urée formol pour les poutres

qui seront abritées, ou de la résorcine pour les poutres se trouvant à

l'extérieur

Le pressage

Le serrage automatique est de 3 secondes, à une pression de 7 daN/cm2.

Le tronçonnage

Une fois que les bois sont assemblés et serrés, des cellules mesurent

la longueur de la lamelle au fur et à mesure qu'elle avance. Lorsque la

longueur désirée est atteinte, la lamelle est serrée et tronçonnée automatiquement

(la longueur de la planche est fonction du programme que l'on rentre dans

l'ordinateur). La disposition des joints sur deux lamelles consécutives

est prise en compte par l'ordinateur, sachant qu'une distance de 30cm

est obligatoire entre 2 joints.

L'ordinateur compte également le nombre de lamelles nécessaires pour la

poutre, cette donnée est entrée dans le programme. Elles sont ensuite

stockées, en attendant le rabotage et l'encollage.

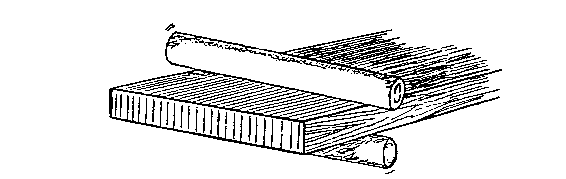

LE RABOTAGE :

Le rabotage est effectué‚ par une raboteuse deux faces. Cette opération

doit être soignée pour réaliser par la suite un bon collage des lamelles

entre-elles. Donc, pour que les conditions de collage soient idéales,

il faut que:

| |

- les surfaces rabotées aient

un très bon état de surface: pas de fils relevés, de peluches, de

brûlures, de glaçages et d'ondulations. |

| |

-les surfaces rabotées soient

propres (exemptes de corps gras, de sciures et de poussières). |

La vitesse d'amenage‚ des lamelles est de 100m/min.

Cette opération nécessite l'emploi de deux opérateurs.

Entrée des lamelles dans la raboteuse

L'ENCOLLAGE :

L'encollage est la partie essentielle et la plus délicate de la fabrication

du lamellé-collé. C'est pour cela que les mélanges de colle doivent être

correctement faits, il est donc nécessaire de se rapporter aux instructions

du fabricant.

La colle utilisée lors de l'encollage est de la résorcine. Cette colle,

qui est stable dans le temps, permet de réaliser des collages résistant

à l'eau bouillante et aux intempéries, remplit bien les joints et se lave

facilement à l'eau lorsqu'elle se trouve encore dans son état liquide.

Son odeur est très faible.

La résorcine utilisée peut-être réalisée à partir de trois composants:

| |

-résine liquide 16/31 de marque

"Métausel" |

| |

-durcisseur normal de type "569"

ou durcisseur lent de type "DP 170" |

| |

-agent thixotrope de type "aérosil

200" |

La quantité de colle nécessaire pour

le collage d'une poutre est déterminée par un logiciel au bureau d'étude.

On rentre dans le logiciel la longueur brute de la poutre ainsi que le

nombre de lamelles. Il détermine ensuite le développé de celle-ci en mètres

linéaires, puis la quantité de colle nécessaire, en Kg, qui doit être

de 500g/m².

Après réalisation de ces feuilles de collage au bureau d'étude, il est

facile d'avoir la quantité nécessaire de chaque composant que l'on trouve

sur un tableau, sachant que les proportions sont de 100 parts en poids

de résine liquide pour 20 parts en poids de durcisseur. La quantité de

l'agent thixotrope est seulement de 1 %.

La quantité de résine est relevée dans un récipient, car, connaissant

le diamètre du récipient et la densité de la résine, il est facile, grâce

à une pige relevant la hauteur du liquide, de connaître le poids de celle-ci.

Le durcisseur en poudre est versé dans la résine liquide. Le mélange obtenu,

réalisé à l'aide d'un mélangeur mécanique, doit être homogène et exempt

de grumeaux, et doit s'écouler uniformément. Tous les outils utilisés

pour le mélange, ainsi que les récipients doivent être propres afin d'obtenir

une colle qui remplit bien toutes ses fonctions. Ceci demande du temps

tous les soirs aux personnes du poste de collage pour nettoyer tout le

matériel.

La combinaison chimique de la résine liquide avec le durcisseur provoque

une réaction génératrice de chaleur, or la résorcine fait partie du groupe

des colles thermodurcissables. C'est pourquoi la résine est conservée

dans un endroit frais avant le mélange, et, le bain de colle, pendant

l'encollage, se trouve dans un récipient réfrigéré. La température du

bain de colle ne doit pas dépasser 21°C. En temps normal, on utilise le

durcisseur "569", mais l'été, lorsqu'il y a de fortes chaleurs, il est

conseillé d'utiliser le durcisseur lent "DP 170" qui permet de ralentir

le temps de prise de la colle.

Les bois destinés à être collés doivent avoir une humidité comprise entre

8 et 16 %, mais autant que possible entre 8 et 12 %.Les bois ont une humidité

maximale de 12% étant donné que l'abouteuse rejette toutes les planches

n'ayant pas un taux compris entre 8% et 12%.

Densité de la résine = 1, 145 g/cm3

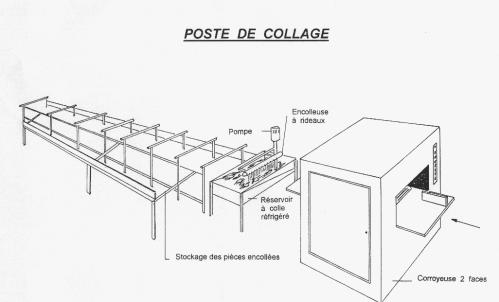

L'encollage est effectué par une encolleuse à rideau qui est jumelée à

la raboteuse. Le débit de colle dépend donc de la vitesse d'amenage de

la raboteuse.

Le responsable du poste de collage surveille l'encollage

de la lamelle à la sortie de la raboteuse.

Lorsque la poutre lamellé-collé est constituée du nombre suffisant de

lamelles encollées, elle est amenée au poste de serrage à l'aide d'un

ou de deux palans (jumelés) pouvant supporter chacun 4 tonnes.

Différents temps d'assemblage ouverts sont donnés par le fabricant de

colle; Ils sont fonction de la température du bois et de la pièce. Par

exemple, pour une humidité relative minimum de 50%, un bain de colle préparé

depuis 30 minutes au maximum et une température de bois et de pièce de

23°C, le temps ouvert est de 3 heures au maximum.

LE SERRAGE :

L'entreprise possède deux presses " Jordex " destinées au serrage des

poutres droites et courbes. Le serrage est effectué par vérins hydrauliques

et le blocage par écrou. La pression de serrage minimale est de 7 daN/CM2.

L'entraxe des tiges filetées est de 33 cm.

La presse est constituée de deux vérins qui prennent contact sur un sabot

métallique, permettant ainsi de serrer deux hauteurs de poutres lamellé-collé.

L'opérateur place ensuite un écrou qui se ferme sur la tige filetée et

qui prend appui sur une rondelle placée précédemment. Il est nécessaire

qu'il y ait 4 opérateurs pour le serrage (deux opérateurs pour une presse):

un s'occupant de la presse, l'autre se trouvant à l'autre bout de la tige

filetée pour maintenir le sabot en place.

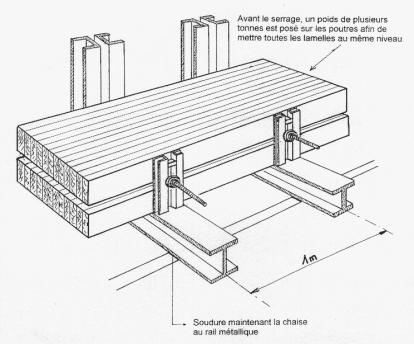

Les poutres reposent sur un banc de serrage formé de plusieurs chaises

(équerres) qui sont soudées à des rails métalliques scellés dans la dalle

en béton. L'entraxe des chaises est de un mètre. Les tiges filetées sont

placées tous les 33 cm, à savoir une à chaque chaise et deux entre deux

chaises.

La pression de serrage est différente suivant la largeur des lamelles.

Un tableau permet de connaître la valeur que doit indiquer le manomètre

suivant la largeur des lamelles (épaisseur de la poutre).

Le temps de serrage est de minimum 15 heures à une température de l'air

ambiante de 20°C et une HR de 60%.

Avant le serrage, un poids de plusieurs tonnes est posé sur les poutres

afin de mettre toutes les lamelles au même niveau.

| |

PRESSE JORDEX

|

| |

(entraxe 33 cm) (coefficient

= 0,072)

|

| |

manomètre |

charge en tonnes

|

surface théorique |

taux de travail (daN/cm²)

|

surface réelle |

largeur des bois |

| |

60 |

4,32 |

617 |

|

|

|

| |

70 |

5,04 |

720 |

|

|

|

| |

80 |

5,76 |

822 |

7,5/8,7 |

759/660 |

115/100 |

| |

85 |

6,12 |

874 |

|

|

|

| |

90 |

6,4 |

914 |

7,7 |

825 |

125 |

| |

95 |

6,84 |

977 |

|

|

|

| |

100 |

7,2 |

1028 |

|

|

|

| |

105 |

7,56 |

1080 |

7,6 |

990 |

150 |

| |

110 |

8,28 |

1182 |

|

|

|

| |

120 |

8,64 |

1234 |

7,4 |

1155 |

175 |

| |

125 |

9 |

1285 |

|

|

|

| |

130 |

9,36 |

1337 |

7,09 |

1320 |

200 |

| |

|

|

|

|

|

|

Le coefficient de 0,072 est appliqué

à la valeur indiquée par le manomètre, il nous permet ainsi de connaîtrela

pression effectuée en tonnes.

Banc de serrage des poutres droites, ce banc est continuellement

fixe. Des liteaux de faibles épaisseurs sont posés sur la partie verticale

de la chaise, permettant de réaliser les contre-flèches (1/300 ou 1/400

en général).

Serrage de poutres courbesLes chaises sont soudées au

sol après la réalisation de l'épure

LA STABILISATION :

Après desserrage des poutres, il y a lieu de les manutentionner avec soin

car la colle n'est pas à sa résistance maximale. Il est donc nécessaire

de laisser stabiliser pendant quelques jours. La durée de stabilisation

des poutres lamellé-collé dépend de la colle utilisée ainsi que de la

température ambiante.

Avec l'utilisation de la résorcine, ce temps de stabilisation est d'environ

six jours. Malgré cela, si les conditions de collage ont bien été respectées,

cette durée peut être diminuée.

La résistance à l'eau de la colle est atteinte au bout de six jours à

21°C.

Stabilisation de poutres courbes après desserrage

LE RABOTAGE

:

L'entreprise possède des raboteuses à arbres horizontaux (un premier arbre

inférieur pour le dégauchissage et un second arbre supérieur pour la mise

en épaisseur). Les largeur peuvent être de 1,30m ou 2,05m.

Ces deux postes de rabotage font la jonction entre l'atelier de collage

et l'atelier de taille et finition. Cet emplacement est logique car il

suit l'ordre de fabrication des éléments en lamellé-collé. Ces deux postes

de travail se trouvent à l'intérieur de deux cellules fermées pour limiter

la propagation du bruit vers les postes de travail environnants. Les deux

raboteuses sont posées sur un rail circulaire pour leur permettre de faire

une rotation sur elles-mêmes, cela est nécessaire pour le rabotage des

poutres courbes.

LA TAILLE :

L'atelier de taille comprend le plus d'ouvriers car il faut savoir qu'afin

de faciliter le travail à la pose, le maximum, et parfois la totalité

des assemblages est réalisée et montée à l'atelier. La seule contrainte

obligeant souvent à démonter certains éléments d'une ferme en lamellé-collé

est due au transport.

En général, les pièces en lamellé-collé, de part leurs longueurs et leurs

poids importants, rendent leur manipulation très délicate. Il est donc

nécessaire d'utiliser des outillages portatifs pour réaliser toutes les

opérations d'entaillage. L'entreprise possède à cet effet différentes

machines portatives: scies circulaires, perceuses, scies à ruban, ponceuses,

défonceuses, ...

Pour les pièces de petite longueur, l'entreprise dispose d'une scie "

Pauw ", conçue à l'origine pour les fermettes, mais qu'elle a modifiée

pour son usage personnel. Cette machine est dotée de quatre scies circulaires

orientables (deux de chaque coté) permettant de réaliser diverses coupes.

Le réglage des angles se fait par commande numérique. De plus, elle dispose

de cinq unités de perçage multi?broches coulissant sur rails.

Sortie de la scie Pauw avec les cinq unités de perçage

L'atelier de taille est séparé en deux parties:

· un coté pour la réalisation de poutres droites (poutres, pannes, contreventements)

et le traitement de ces poutres. Cette partie d'atelier comprend un palan

pouvant supporter 5 tonnes, permettant ainsi de déplacer avec aisance

les poutres droites et de charger les camions des clients venant chercher

leurs poutres.

· Le second coté sert uniquement à la taille des charpentes lamellé-collé.

C'est dans cette partie que sont tracées les différentes épures pour tailler

les fermes, les arcs, etc. ... La raboteuse de 2,05 m d‚bouche sur cet

atelier permettant ainsi de recevoir directement les grosses poutres.

Deux palans, de 4 tonnes chacun, permettent de lever de lourdes charges.

Lors des opérations de levage à l'aide de ces palans, les ouvriers doivent

rester très vigilants.

Les ouvriers sont en train de tailler une ferme

Présentation de l'arbalétrier sur l'épure

Fixation des crampons bulldog

TRAITEMENT DES BOIS :

Le bois lamellé-collé est un matériau particulièrement résistant, mais,

lorsqu'il est mal traité et qu'il est exposé à certains éléments tels

que les champignons, l'humidité, les insectes, il reste très sensible.

L'entreprise emploie le " xylophène " comme produit incolore et " l'héliotan

" comme produit pigmenté. Ces deux produits permettent au bois de recevoir

une protection fongicide et insecticide. Pour les pièces de petite longueur,

le traitement " xylophène " est fait par trempage.

Sur demande, l'application de lasures est réalisée; Ces lasures correspondent

aux teintes standards:

| |

- pin d'Oregon |

| |

- chêne |

| |

- palissandre |

LE TRANSPORT :

Le transport est souvent une contrainte pour la réalisation de charpente

en lamellé-collé car il limite la longueur des poutres. En effet, la longueur

limite transportable est de 40 mètres.

Pour le transport de petites longueurs, l'entreprise utilise une semi-remorque

équipée d'une grue. Pour les grandes longueurs, elle fait appel à une

Société de transport spécialisée dans les convois exceptionnels.

Arcs lamellés-collés venant d'être chargés; L'entreprise

réalise dans ce cas le transport car la longueur n'est pas trop importante.

Plusieurs photos proviennent d'exposés

d'élèves.

Marc Bultel HippoSite

|